汽车头条App

汽车头条公众号

当前位置: 首页 正文

近日比亚迪在重庆举办了DM5.0的技术沟通会,这篇文章就来聊一聊,大家关心的几个问题。以及DM5.0对行业的技术发展有哪些启示?

第一个问题,为什么发动机能做到46.06的热效率?

DM5.0这次发动机其实没有做大的物理结构改动,但46.06%的热效率却创下量产第一。那么它是怎么做到的?从下面这张图就能看明白大致有哪些技术支撑点。首先最重要的,当然是16:1的高压缩比。

高压缩比对热效率的影响最为直接(对应更高密度、更高温度、更充分燃烧),要实现高压缩比,在不改变气缸结构的前提下(DM5.0应该没有改变),通过加长活塞在气缸内的行程来实现。真正难点在于消除高压缩比带来的“爆震”风险,为此DM5.0将4.0时代的催中取气EGR改成了催前取气EGR。什么是EGR?就是排气再循环系统的意思。为了追求极致热效,发动机将一部分废气重新回炉到燃烧室,因为废气本身还有残留燃烧物以及温度相对较低,重新回到燃烧室也降低了燃烧室内的氧气密度和温度,形成稀薄燃烧。稀薄燃烧是超高热效率不可或缺的条件,因此超高EGR也成为趋势(DM5.0据说接近30%的EGR率)。比亚迪这次将EGR改成了催前取气(即废气进入三元催化之前,就将部分废气引入气缸二次燃烧),这样废气中的可燃物质更多,氧气密度跟温度降低也降低了爆震的风险。同时为了降低爆震,还有缸体和缸盖的分开冷却智能控制。对应稀薄燃烧,为达到好的燃烧效果,缸内电喷、点火、燃烧模型也要相应做优化。但具体如何优化就不得而知。

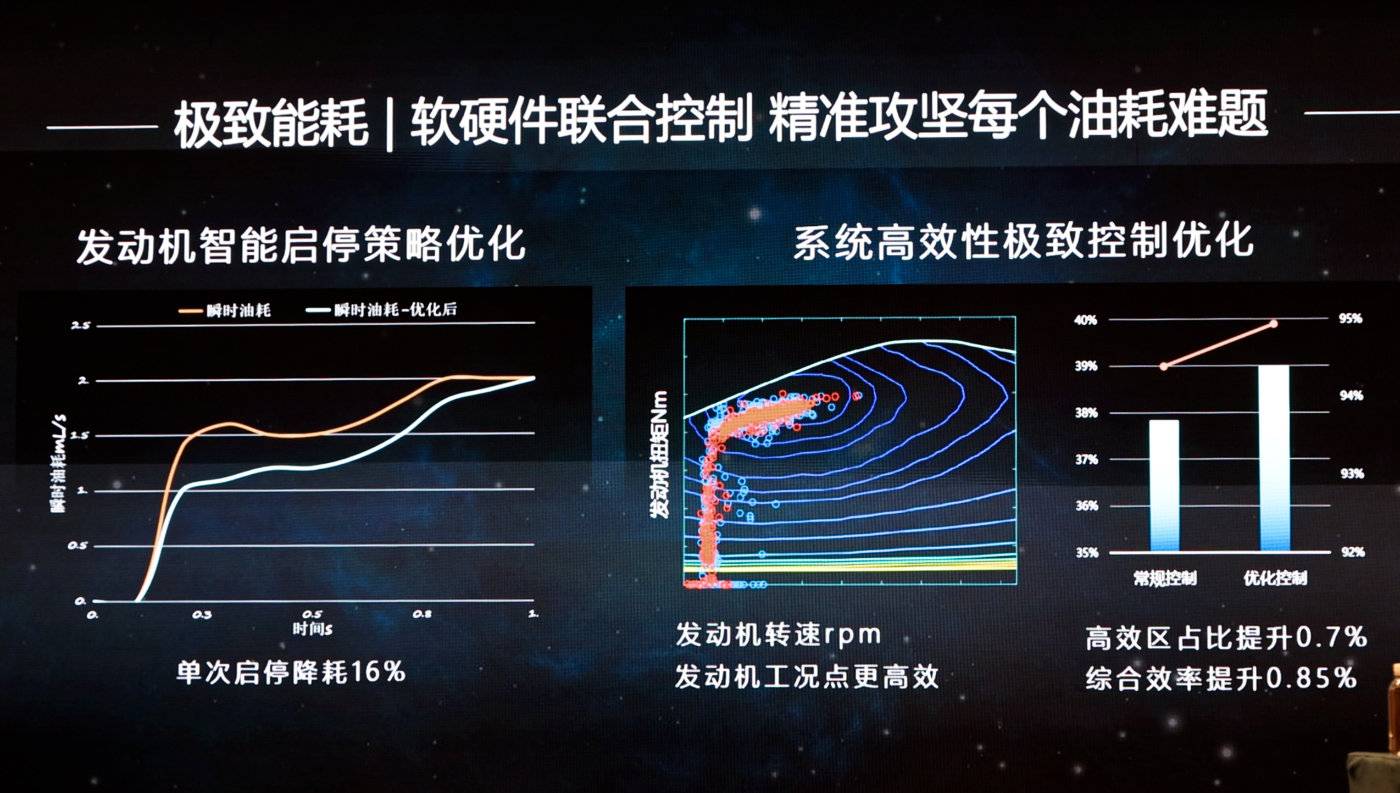

在控制部分,DM5.0发动机主要是提升了发动机工况在高效区的落点。看下面这种图片里中间那张热效率图。横轴是转速,纵轴是扭矩,从外到内一圈一圈的线,对应从低到高的热效率。虽然比亚迪很小心的没有标注具体的含义,但大致可以猜出,红色点是改进后工况落点,相比蓝色落点(改进前),在低转速区间(大约是1000转-2000转)分布更集中,随着扭矩提升工况点的热效率也不断提升。而在1000转-4000转+高扭矩的区间,发动机工况点基本都落在热效率最高、最核心的那三四个圈里。

不难发现这台发动机的工况点基本都在4000转以下,这也是插混机的特点,去掉了最复杂的工况,不用考虑扭矩和峰值平台,工作模式更简单,更多承担为电池电机补能的单一角色。在强电机、弱发动机的混动思路下,DM 5.0的1.5L发动机功率进一步降低,峰值仅为74kW。电机则提升至最大160kW。同时DM5.0利用高压强电和12V磷酸铁锂电池,将发动机的很多负载工况(如带动空调压缩机、水泵)都摘除了,改为电池能量来驱动。

有一说一,正因为电机电池承担了能量供给和驱动的主要角色,发动机日益沦为“补能”的配角,燃烧系统的设计难度被大幅降低,覆盖工况也日益单一。因此国产品牌当下你追我赶越来越夸张的热效率数字,更多是宣传层面的意义,对整车油耗降低其实并没有很直接的影响。跟油车时代的热效率概念,不可同日而语。举个例子,某些多挡DHT的发动机频繁参与驱动,发动机和电机并驾齐驱,纵然峰值热效率做到很高,固然应试成绩可能还不错(例如WLTC),但对实际节油又有何意义呢?

因此决定油耗下降的,更主要是“以电为主”的系统性优化。这就是接下来要讲的,DM5.0的EHS电混系统。

第二个问题:EHS电混箱有什么改进?

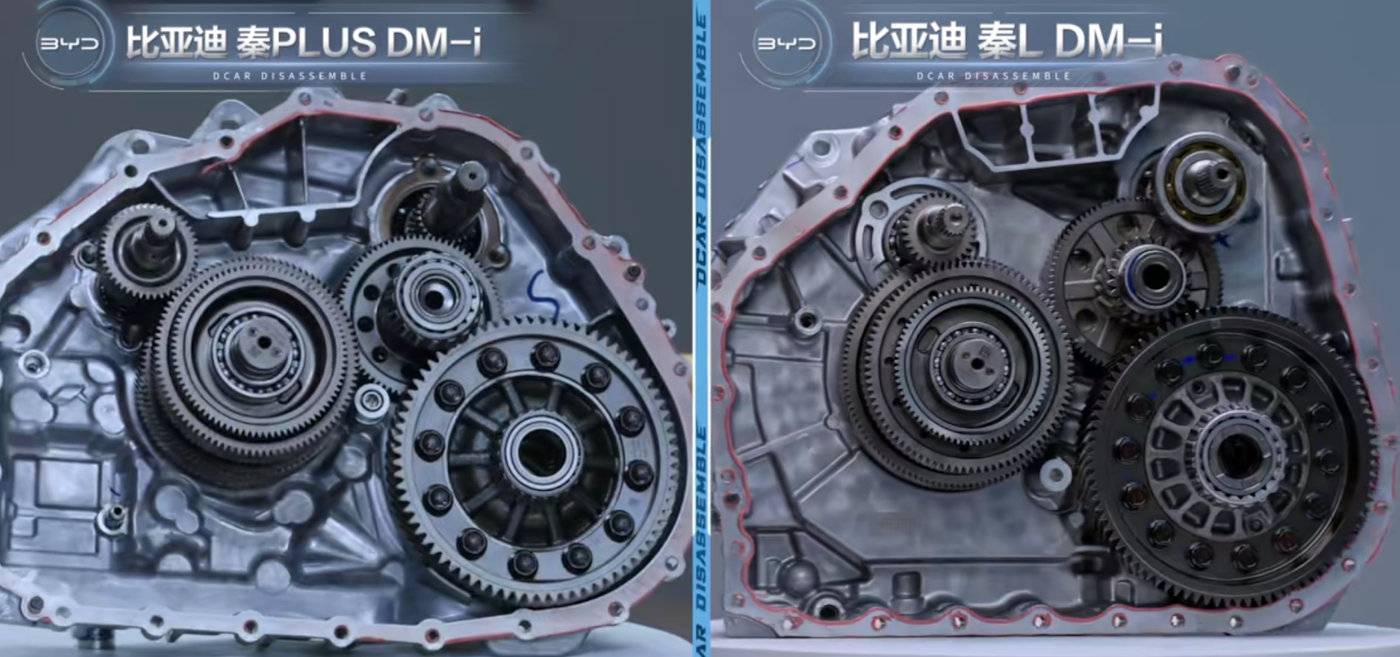

此前某权威网站的拆解节目中能看到,DM5.0和4.0的电混箱,在结构上几乎没有任何区别。所有轴系摆放的位置都大致一样。如下图:

为什么没有大的改动呢?个人猜测目前这种平行轴布局,在比亚迪看来是最稳定、最高效、同时成本最可控,因此没必要做大改。当然在局部也有细节改动。例如,P1电机轴的齿圈变小了,对应了更高的电机转速,意味着发电能力增强。再例如P3电机轴和主减速器轴之间,减速比从原来的10.9提高到了11.9,对应P3电机的最高转速从16000转提高到了18000转(不过以上这些细节属于道听途说,非经官方证实)。

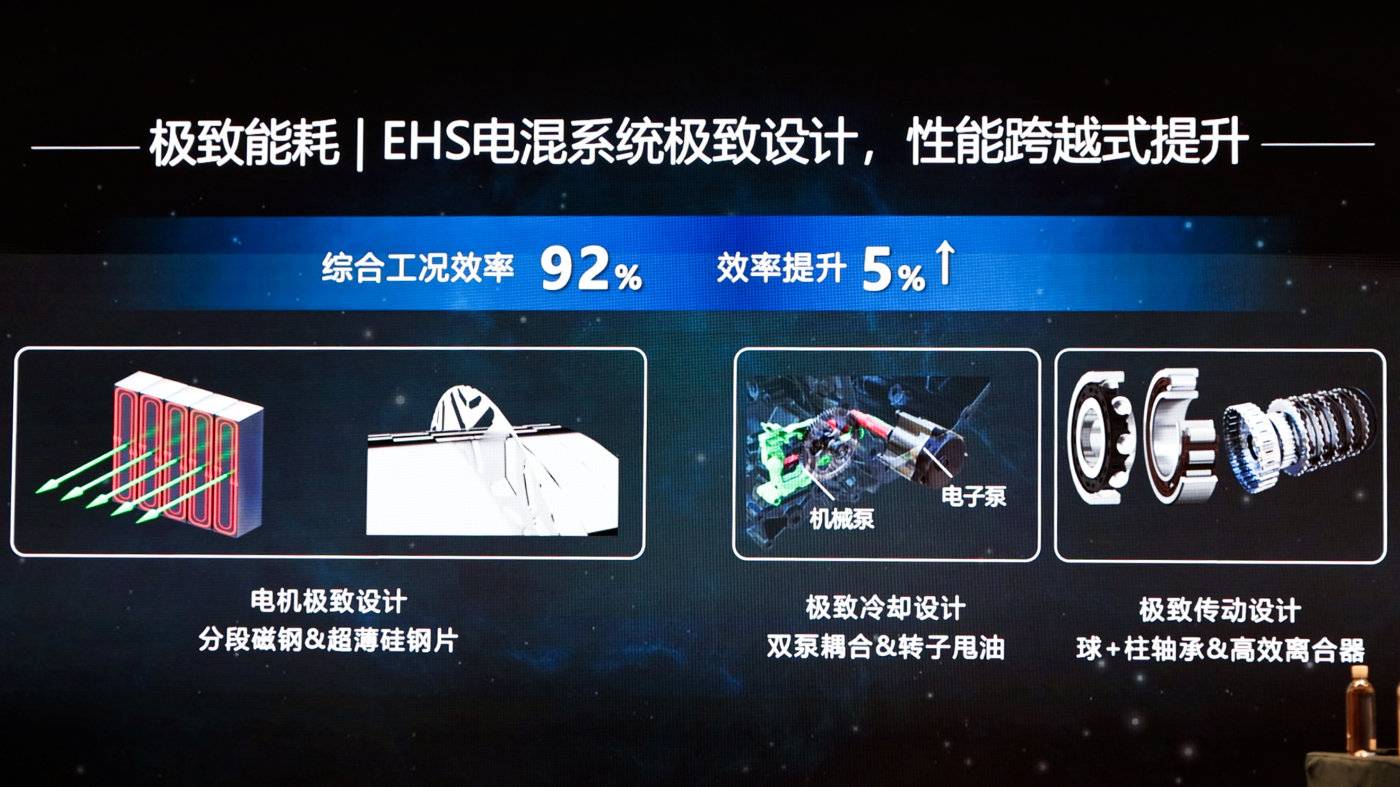

官方讲解中DM5.0的EHS电混系统,主要升级点如下:

电机采用了分段磁钢和超薄硅钢片(据小道消息是最薄的0.25mm),降低了涡流损耗、磁损失、温度,同时提升了扭矩输出。在电机冷却方面,则用了行业主流的机械泵+电子泵的双泵设计(有了电子泵,不需要发动机转动来带动机械泵,省油的同时而且电控方式更精准)以及转子甩油的方式进行冷却。外加球柱轴承的传动设计,其实这些你说新也不能算新,比亚迪肯定不是第一家采用这些技术的。但确实都是目前行业里目前主流技术点。也正是这种小步快跑的累积,让EHS电混箱的工况效率提升到了92%(100的能量输进去,92的能量输出来)。

第三个问题,如何保证动力安全?

发动机峰值功率进一步降低,会增加人们对动力安全的担忧。毕竟在馈电情况下,当电池放电功率大幅降低时,一台看似“孱弱”的发动机能不能顶得起来,就是个问号。

电机驱动所需要的功率来自两个源头,一是发动机驱动发电机的油电转化,二是电池放电。但两者相比,电池放电能力才是主要因素。

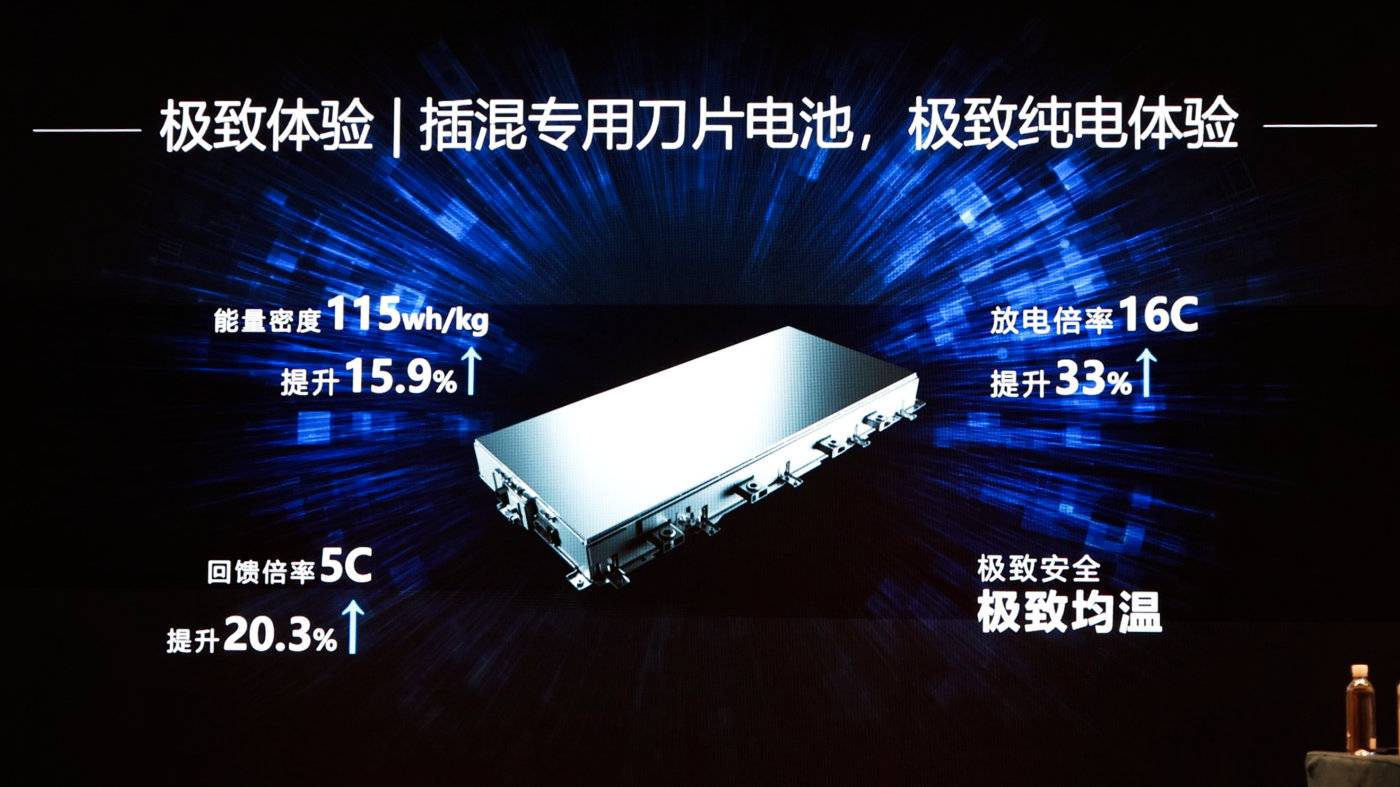

这次DM5.0将电池功率密度提升到115wh/kg,这块功率型电池的放电倍率提升到了16C。提升放电能力之后,对动力的影响也很直接。例如我测试秦L(120公里版本),在馈电情况下(125-15%电量),零百能跑出8.24秒(车上坐两人),相比官方的零百7.5秒,低电量带来的动力衰减并不明显。在试驾海豹06时,馈电情况下全力加速,表显功率输出瞬时峰值能达到130-140kW。这都是放电倍率提升带来的结果。

同时伴随着电池充放电能力(放电倍率和回馈倍率)的提升,进一步增强电感,继续强化“能用电绝不用油”。这其实也是DM5.0这次升级的主旋律。

或许唯一让人难崩的就是秦L和海豹06的电池度数反而比秦PLUS降低了,不难理解应该是为了追求998的结果。但搭载DM5.0的宋PLUS DMi比老款纯电续航没有缩水,也惹出了价格偏高的争议。总之车企永远要在成本和竞争力之间做平衡。

第四个问题:DM5.0 节油的关键是什么?

从发动机、电机、电池、再到电混箱,再到整车热管理,再到电子电气架构,单拎出来某一项,其实DM5.0这次拿出来的新东西并不多。某些单项从先进性上来看,也称不上独领风骚、超前时代,很多技术升级点,DM5.0也绝不是第一家在用的,最多算是行业主流一线水平。但为什么DM 5.0就能做出来很好的效果呢?这让我想起了小时候看的武侠小说,·郭靖在误打误撞练成九阳神功之前,降龙十八掌虽然学了七七八八,但只能用来对付譬如三头蛟这样的毛贼。而九阳神功初成之后,简单的招式就能发挥出极大的威力,就能在华山顶上跟东邪西毒这样的人物过招两三百回合不落下风。这种看不到摸不着的“神功”,其实就是车企的研发体系整合能力。

这种体系力体现在:不管是全温域的整车热管理(座舱热管理、机舱热管理、电池热管理)、还是芯片集成的七合一动力域控、多输入多目标的协同控制策略,还是动力域、智能域、地盘域、车身域四域融合协同控制的电子电气架构,比亚迪其实是站在整车的层面来做节油这篇文章。“节油”只是最容易被用户感知的技术IP和切入点而已。

再说具体一点,发动机、电机、电池、再到电混箱,再到整车热管理,再到电子电气架构,从硬件到软件,机与电的融合,比亚迪基本把能研的都自研了,各种零碎的技术点组合起来,每个细节即使只进步了一点点,但集合起来就发挥出了巨大的协同效应。

驾值观

我想这就是DM5.0给行业的启示。在某项技术发展到一定高度之后,想有大的颠覆式跨越式发展已经很难突破。这时候需要站在整车甚至平台的高度去思考问题,去做框架式的全面优化,不能再指望某一个环节的突破来带动全局。所谓善战者无赫赫之功(善于作战的,没有什么特别出名的战功,都是算无遗策按计划推进)。同时最好在此基础上,将覆盖整车的全套技术,组合成一个简单清晰的技术IP,才能牢牢植入消费者心智。从第一代DM到如今的第五代DM,比亚迪的技术标签看似简单好记(辨识度高容易传播同时有延续性),内涵却越来越丰富,从动力领域已经延伸到了整车。我想其他车企要形成自身的技术壁垒和辨识度,面向未来的竞争,从现在起就要思考这件事。

评论 0

作者信息

更多资讯推荐