汽车头条App

汽车头条公众号

当前位置: 首页 正文

百年汽车史上,那些真正推动整个产业发生巨变的里程碑事件,屈指可数。

1913年,福特用流水线揭开了大规模生产汽车的序幕;约60年后,丰田用精益生产将降本增效“卷”出新高度;2024年,长安用数智工厂向世人宣告,汽车制造从此进入“千人千愿”的定制生产新时代。

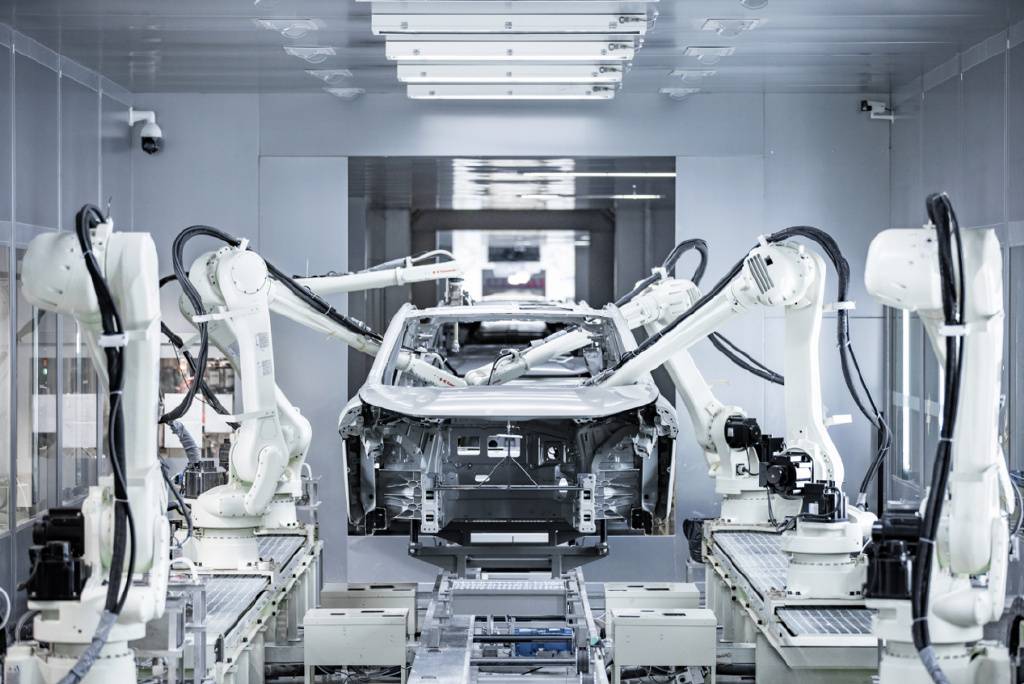

今年的长安汽车科技生态大会看点多多,除了最吸引人眼球的产品和技术,生产制造端也上了一盘硬菜——数智工厂。该工厂依托长安汽车、华为、中国联通的深度合作和携手建设,基于统一的华为数字底座,集成云计算、大数据、AI、数字孪生和全域5G等尖端技术,是全球领先的智能制造“黑灯工厂”,更是被华为认证为其首个“智慧工厂解决方案全球样板点”。

听着有点高大上,可对于消费者来说,这座被誉为“全球样板”的数智工厂,到底给大家带来了什么实在的好处,才是最值得咱普通人关注的。

产品可定制,交付有保障

热销车型提车难,这应该是最令消费者头疼的烦心事之一,下了单,交了订金,然后就眼巴巴的干等着,一两个月拿不到车的案例比比皆是,个别进口紧俏车型甚至大半年过去了都还在路上,消费者从一腔热情变成有苦难言。对此,有经销商为此开辟了“加价提车”的专属通道,这羊毛薅的简直不亦乐乎,至于那些不愿加价的,就排队等着吧,反正购车合同约定了最晚提车时间——此时此刻,消费者真的很受伤。

如今,长安数智工厂给到消费者的第一个好处就是能确保交车时间,而且车型可根据需求来定制。

据介绍,长安这座新落成投产的数智工厂安排了三款车型在此生产:深蓝S05、阿维塔07、长安启源E07。巧合的是,这三款车都是集中在近期正式上市的,且上市即交付,不同于以往很多新车上市之后往往都还有两三个月的交付准备期。

之所以能确保新车上市即交付,是因为数智工厂通过信息共享实现制造全过程透明化,响应用户需求进行交期应答,什么时候交车用户来定。

不仅如此,数智工厂早在设计之初就以个性化定制为总体目标,通过制造过程数字化、核心业务智能化,实现智能生产、智慧运营。如今,深蓝S05、阿维塔07、长安启源E07三款新车均支持在线下单,用户可根据自身喜好选择车型、动力类型、外观颜色、内饰配色、配置等,每个用户的差异化,数智工厂都能满足,实现千百万用户的“千人千愿”。

但一般人不知道的是,深蓝S05、阿维塔07、长安启源E07都在这座工厂生产,且年产能达到28万辆,里面其实是大有门道的。深蓝S05是紧凑型车,阿维塔07是中型车,长安启源E07又是中大型车,其车身长度尺寸从4.6米到5米,轴距从2.8米到3.1米,对于传统汽车厂来说,要想实现多种规格差异明显的产品共线生产不是做不到,但每一次更换车型,工装器具切换、产线参数匹配、物流保供调整都要花费不少时间,难言效率。可在长安数智工厂这里却完全不是个事儿,因为这是一座行业领先的柔性化工厂,产线、设备、产品均高度定制化,能够实现大规模、多种类、个性化的定制产品生产。

比如生产线,其采用模块化高速高柔性加工,柔性主拼夹具兼容多车型,通过大、小单元的组合,子母夹具的配备,完成多车型(四种)加工适配。据透露,在柔性伺服抓手的高效工作下,不同车型工装夹具的切换时间不到6秒,传统技术一天的换模时间,在这里被缩短到了极限的20分钟,大大提高了制造效率,轻松实现多品种混线生产。

又比如物流,其以数字化物流能力中心为牵引,采用“运包仓配”一体化物流设计,配合行业领先的“AGV+物流设备+无人仓”模式,构成路线灵活、柔性可扩的智慧物流模式,实现仓储内置,直送线边。以总装车间为例,其物流面积达到7万㎡,全部采用供应商直送模式,物流区域就近布置在车间生产线边,零件直送上线,物料与产线融合设计实现零距离配送,厂内配送效率提升15%。

简而言之,因为数智化,用户说了算的汽车定制时代已经来临。

过程可追溯,品控透明化

数智制造给消费者带来的直观价值,还体现在产品质量方面,因为这座工厂将此前一个个的数据孤岛彻底打通,形成行业领先的质量数字化系统,全过程透明化管控。

首先,长安数智工厂生产的汽车,从订单生成到车辆最终下线,涉及到的订单信息、物料信息、工艺数据、过点履历、检测结果、缺陷及修复记录、整车报告及证书信息均会被记录,再借助华为的大数据治理能力,实现多系统数据统一管理,确保全过程可追溯。一句话,每辆车都有了数字档案,有需要随时可以调阅。

其次,在产品质量缺陷识别及拦截能力方面,这座数智工厂可谓武装到牙齿,共有369套监测设备与MOM系统及线体联动,实现缺陷精准快速传递、及时处理。而且,工厂设置有26道质量门,其中7道硬门,系统联动产线设备,通过系统质量门判定车辆质量缺陷、缺陷围堵、工艺未完成等5大类问题,自动将问题车辆转移至返修区,确保问题不流出工段,不流出车间,不流出工厂。此外,借助IOT物联网平台、生产数字平台与QMS质量应用系统的贯通,数智工厂实现了对生产制造过程关键工艺、质量参数的统一趋势监控管理,能提前识别过程异常,推进制造过程质量向预防质量管理迈进。

而除了常见的各种质检流程,这座数智工厂运用AI技术来加强质量把关也做到了极致。比如在冲压车间,产线上配有全球领先的线视觉检测技术,使用2500万像素摄像头的工业相机,精度可达0.1毫米(行业最高),可100%识别开裂缺陷;在焊接车间,则利用点焊视觉相机进行视觉检测,精度≤0.5毫米,且最小缺陷至少获得3个像素点的图像数据,做到焊点、铆点偏移、缺陷检测率100%,检测的各焊点编号、铆点编号,可显示出对应的故障焊点、铆点工位,焊接机器人及焊点、铆点编号等,并关联车辆VIN码,实现关联追溯。

据介绍,长安数智工厂对在线AI视觉检测技术的应用已经覆盖了极柱3D寻址、热成像模具温度监控等25个场景、73个工位,真正实现行业顶级制造质量。

一句话,得益于顶级工艺、AI技术和全新数字生产流程的共同作用,从数智工厂下线的汽车,更值得信赖。

驾值观

作为一名从业25年的传统汽车人,这些年间已经多次走进不同品牌的汽车工厂,也算是见证了中国汽车业的发展历程,从早年的作坊式车间,到自动化不断提升,人工逐渐被机器所替代,柔性生产成为主流,再到如今AI技术全面融入,汽车制造已经完成了从1.0到4.0的迭代。

就宏观面上来说,长安数智工厂实现了整体制造效率再度提升20%,碳排放减少19%的行业引领目标;微观上来讲,长安数智工厂深度实现了C2M,真正做到“用户说了算”、过程可追溯,势必还将对传统营销体系产生深远影响。

毫无疑问,面对汽车行业数智化的下半场角逐,长安数智工厂就是如今整个汽车制造行业的新标杆,代表了新质生产力的发展方向,更标志着汽车产业在科技与创新的引领下,开启了“新汽车 新生态”的全新篇章。

评论 0

作者信息

更多资讯推荐