汽车头条App

汽车头条公众号

当前位置: 首页 正文

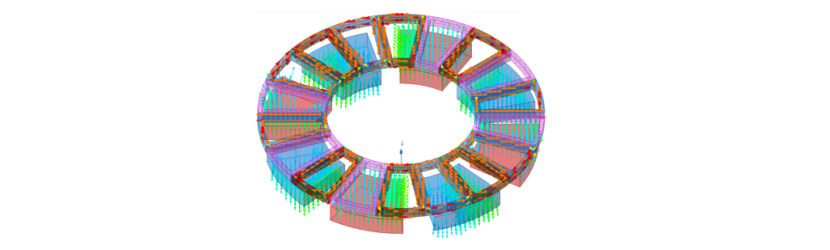

在轴向磁通电机的运行机制中,定子内的导电线绕组会产生与旋转轴线平行的磁场,这使得磁通也沿着旋转轴线(即平行于转子轴)的方向延伸。与径向磁通电机相比,其具备相对较轻的重量,却能输出更高的功率,且整体尺寸更为紧凑。

在电动汽车的驱动电机应用场景中,当处于相同转速条件时,轴向磁通电机相较于径向磁通电机的优势极为明显,能够更好地满足实际使用需求,提供更高效、更适配的动力支持。

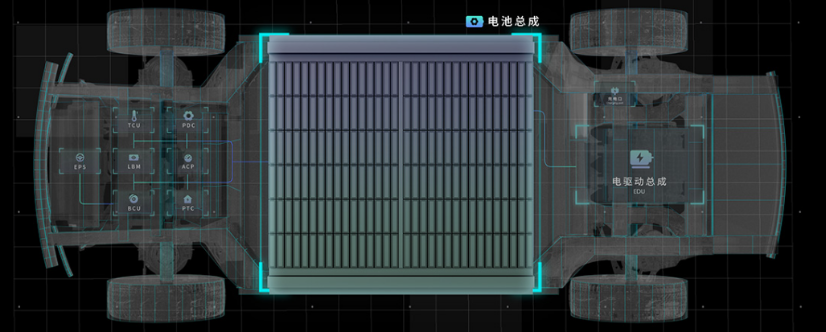

此前,宁德时代的CIIC一体化智能底盘围绕电池系统进行底盘构造,通过机械集成、能量集成与控制集成,构建出功能完备的可行驶底盘。经过三年研发,该底盘已迈入量产阶段,且针对不同应用场景,其电驱动系统也有不同技术方向。

◎小型一体化智能底盘S平台用于运营,底盘设计具兼容性并融入换电功能,可实现上下车体分离,上部座舱在运营周期内可替换,有效降低公里成本,其电驱动系统开发着重低成本与长寿命。

◎M平台服务主流B/C级乘用车市场,是量产开发主力产品,对电驱动系统在成本、性能等多方面要求严苛。

◎ 同时,规划中的L平台涵盖越野等场景,正开发分布式驱动系统,拓展底盘的应用边界。

图片来源:宁德时代智能科技

01.

轴向磁通电驱构型与参数配置

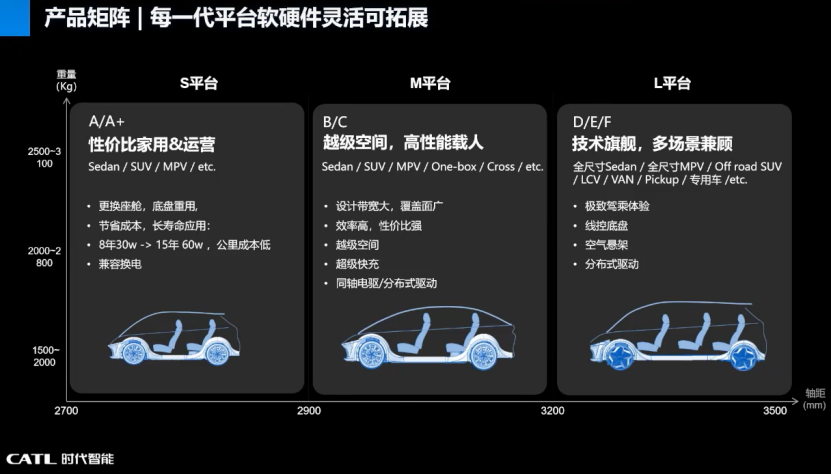

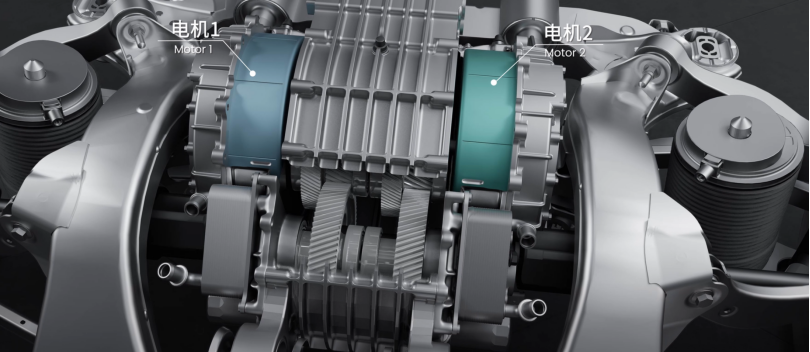

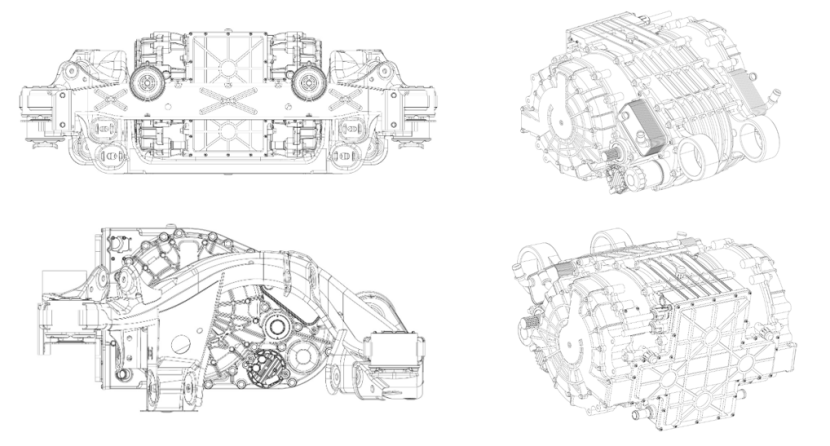

电池行业做电驱,还要做轴向磁通电驱! 目前宁德时代开发的分布式轴向磁通电驱AMDS,已通过两轮严格测试验证。 产品规划涵盖两种应用场景:轿跑车型采用约九点几的速比配置,最高车速可达280公里/小时;SUV与皮卡车型单轴可输出超10000Nm,在尺寸受限情况下,通过采用轴向磁通电机实现功率一倍甚至更多提升,扭矩增长50%以上,且整套系统与平行轴单电机系统尺寸近乎相同。

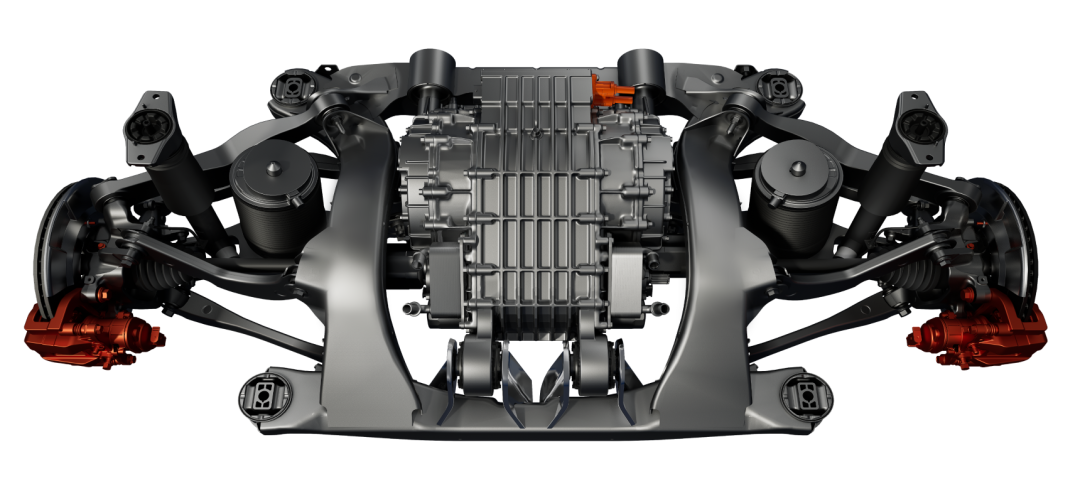

宁德时代智能科技分布式电驱

宁德时代的分布式轴向磁通电驱采用模块化平台设计,可与单电机互换,采用800VSiC双电控,并集成TVC控制算法。根据其公开报告可知其轴向磁通电机有两个型号AFM235和AFM255。

图片来源:宁德时代智能科技

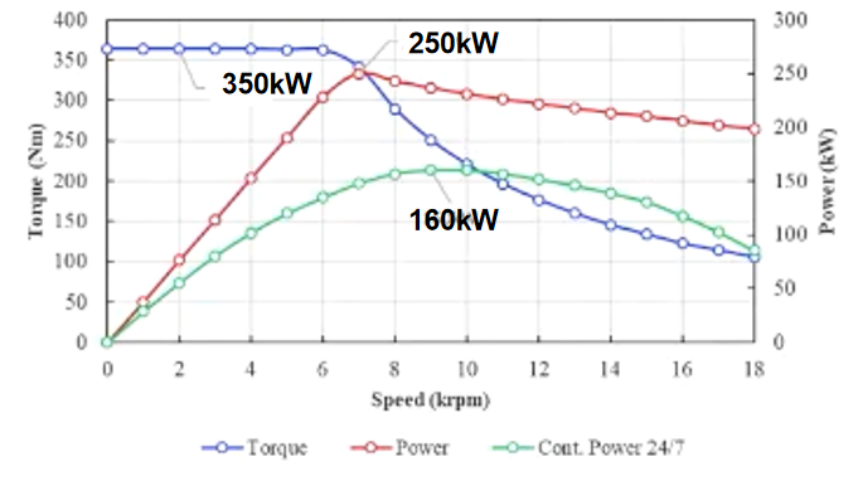

◎ 代号AFM235电机,峰值功率在500kW,包络尺寸X-430mm、Y-485mm、Z-320mm,峰值扭矩6200Nm,最高转速18000rpm。

◎ 代号AFM255电机,峰值功率在560kW,包络尺寸X-460mm、Y-500mm、Z-350mm,峰值扭矩10000Nm,最高转速15000rpm。

AFM235转矩&速度曲线

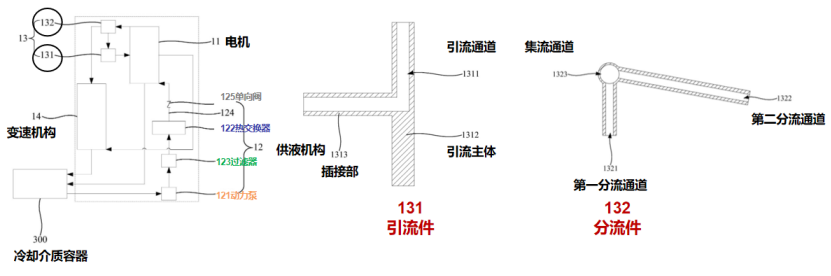

通过其外观专利(CN308363926S)可以看到该电驱动装置的变速机构和控制器是设置于两个电机之间的,控制器的部分和变速机构的部分分设于电机的转轴的相对两侧,这样可以有效利用电机的转轴背向变速机构的一侧的空间,从而有效减小了电驱动装置的体积。

02.

定子采用沉浸式冷却

当前轴向磁通有个大问题,就是功率密度大,工作时会产生很多热量。散热的需求需要满足,此前笔者其实也写过一些轴承磁通电机的散热专利 (以下是文章链接:轴向磁通电机,“难点”在何处?)

根据宁德时代公示的众多专利来看,其轴承磁通电机的冷却主要是通过让冷却剂直接接触定子总成和优化结构设计来提高散热效率的,轴向磁通目前的散热方式是在外侧设置水道间接冷却定子和转子,这存在很多问题。

一方面冷却效率低,不能很好地给定子和转子降温;另一方面,只能间接冷却定子,无法全面冷却定子的内、外线圈。而且外侧水道还得安装额外的外置盖板和进行紧固等操作,整个系统的集成度不高。

而且都知道轴向磁通电机的转速做高很难,所以要减少转子转动时的损耗。那轴向磁通电机的冷却就既要保证跟定子充分冷却还要防止转子被冷却介质浸泡。

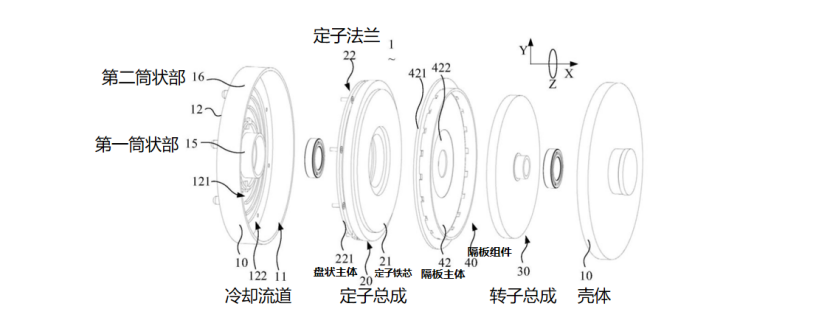

宁德时代的专利是通过在壳体上设置冷却流道,以及利用隔板组件形成冷却空间,让冷却剂直接接触定子总成和部分线圈,解决了现有外侧水道冷却效率低、无法全面冷却定子的问题。(定子沉浸式冷却)

其隔板的主体设置在定子总成和转子总成之间。壳体和隔板主体配合,形成了一个冷却空间,这个空间里可以储存冷却剂,并且冷却剂能直接接触定子总成。这样设计合理利用了壳体内部空间,让电机结构更紧凑,同时也能更好地给定子总成散热。

壳体的两个筒状部 (第一筒状部和第二筒状部) 沿径向嵌套设置,并且和隔板主体密封配合。冷却空间是环形的,这样可以把定子总成密封在里面,减少冷却剂泄露的风险。第一筒状部供转子总成的转轴通过,隔板主体的内环匹配部和第一筒状部密封配合,外环匹配部和第二筒状部密封配合,从而形成环形的冷却空间。

在整个系统的油路分配上也进行了改进(主动润滑),传统变速箱里的齿轮、转轴和轴承这些部件,是靠变速箱在工作时因为转动产生的离心力把润滑油甩出来,来进行润滑和冷却的。

可是离心力的大小和转速有关,而转速又由车辆当时的行驶情况决定。所以润滑油甩出来的方向是乱的,甩出来的量也不稳定,有时候多有时候少。而且因为是随机甩油,很难保证需要润滑和冷却的地方都能得到足够的润滑油,导致润滑和冷却的效果不好,效率也低。

宁德时代在分布式电驱里设计了一个分流件(CN117559726A),它有集流通道和分流通道。集流通道就像一个入口,有一个集流口,可以把液体介质(比如润滑油)导进来。分流通道和集流通道是连通的,而且分流通道有好几个分流口。这些分流口可以把液体介质送到传动装置(比如变速箱里的齿轮、转轴等部件)的不同位置。

驱动总成也包括这个分流件或者传动机构,电机可以提供液体介质,电机的出液口和分流件的集流口连通,这样电机里的液体介质就可以流到分流件里,再通过分流件分流到传动装置的各个部位。

03.

电子模块布局焕新

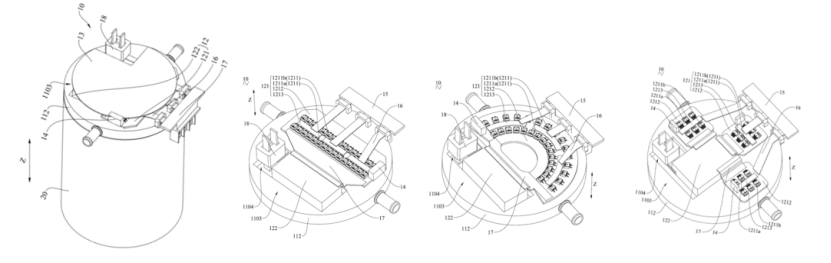

在翻找专利的期间,笔者也看到了一项比较有意思的专利,常规的电驱动系统控制器的功率模块、母线电容等电子模块多采用整体式标准模块。以功率模块为例,常由标准全桥或3个半桥功率模块构成,其体积尺寸固定且较大,导致控制器难以小型化,使电驱动系统体积大、占用车辆空间多。

基于上述问题,宁德时代申请了一项专利(CN222247098U)通过将控制器的电子模块设置为多个电性连接的分立器件,使电子模块能以分立器件形式布局于外壳。这既能减小电子模块体积,又能提高其在外壳上的布局灵活性。简单的理解就是像用大块乐高底板拼东西,虽然方便但灵活性差,空间利用率低。

宁德提到的新方案就是改用小颗粒积木(分立器件),可以见缝插针地摆放,充分利用每个角落。这样就由传统的大电容变成多个小电容并联,而且单个元件坏了只需更换小部件,不用换整个模块,元件分散布局有利于热量散发。

这个设计跟英飞凌的方案差不多,日常行驶过程中会有振动,而让功率板的变形及弯曲方向与车辆振动方向不一致,可以提高功率板的可靠性,进而提高电驱动系统的可靠性。同样,控制板也设置在外壳上,并且控制板与电机的轴向交叉,也能达到类似提高可靠性的效果。

外壳上还设置了液冷槽,液冷槽里有冷却液循环流动,用来给电子模块散热,保证电子模块在合适的温度下工作。液冷槽里还设置了多个散热件,这些散热件可以更好地散热,并且能让冷却液在液冷槽里形成扰流,提高散热效果。

评论 0

作者信息

更多资讯推荐